1.?前言 過濾是利用介質(多孔物質)將懸浮液中固形物截留形成濾餅,而液體則穿過介質被澄清,由此達到液固分離的目的。隨著工業的不斷發展,需要進行過濾的物料日益增多。特別是當過濾物料中微細顆粒的含量高...

1.?前言

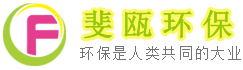

過濾是利用介質(多孔物質)將懸浮液中固形物截留形成濾餅,而液體則穿過介質被澄清,由此達到液固分離的目的。隨著工業的不斷發展,需要進行過濾的物料日益增多。特別是當過濾物料中微細顆粒的含量高時,在濾過介質上形成了致密的細孔道的濾餅,或堵塞過濾介質的孔道,使濾過無法進行。另外當濾漿中含有粘性或膠凝性或高度可壓縮性顆粒時,形成的濾餅對濾液的阻力很大,易發生濾餅致密、透氣性差、過濾速度降低、濾餅水分提高等問題。為了解決這些問題,可以采用增加過濾面積、加大過濾推動力等方法,但這些方法一般都涉及變動現有設備及工藝流程,投資比較大。相比之下,在濾漿中加入助濾劑的方法就顯得具有快速、簡便、節省投資、見效快的優越性。

將某種質堅固的能形成疏松濾餅的另一種固體顆粒加入濾漿中,通過過濾濾漿以形成較疏松的濾餅,使濾液得以流動順暢,這種固體顆粒稱為助濾劑。

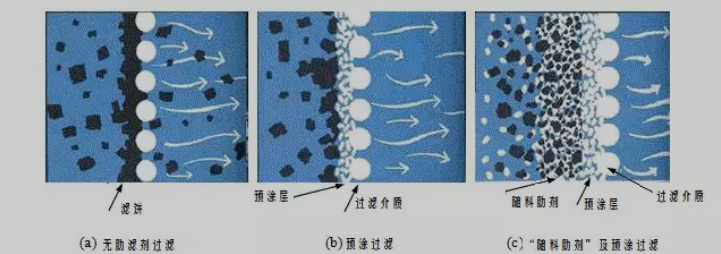

助濾劑的作用是減少過濾阻力,提高過濾速度和澄清度。助濾劑應是化學穩定的、不溶性的、堅硬的、形狀不規則的細顆粒,可形成結構疏松而且幾乎不可壓縮的濾餅。硅藻土系列助濾劑是由硅藻化石加工制成的一種形狀不規則的多孔顆粒,主要成分為SiO2,有較高的惰性和不溶性,能形成堅硬的不可壓縮的濾餅,是常用的助濾劑。

2.?硅藻土助濾劑的工作原理

采用硅藻土助濾劑進行過濾一般分兩步操作。

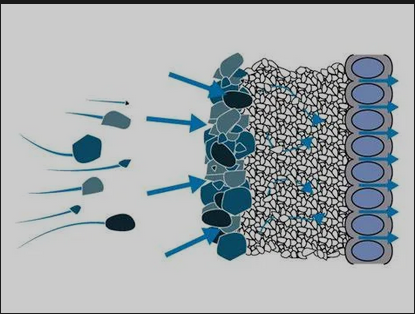

首先,將助濾劑與潔凈濾漿混合均勻后,通過循環過濾使助濾劑在過濾介質上形成多孔、疏松的濾餅,稱為“預涂”。預涂可以有效防止雜質阻塞過濾介質孔隙,延長過濾周期和使用壽命,可以提高過濾精度。主要的一個特點是便于卸除濾餅和清洗過濾介質。

其次,預涂建立后,將適量的助濾劑(body feed)持續添加到待濾液體中進行過濾。隨著過濾的進行,助濾劑與濾漿中的懸浮固體雜質混合并沉積到預涂層上,這樣新的濾餅層不斷形成,細小的助濾劑顆粒擁有無數的微通道,可以阻截住懸浮的雜質,但不會堵塞潔凈液體通過。

在過濾過程中,因為硅藻土具有90%左右的孔隙率,比表面積很大,細小微粒一進入助濾劑內孔和復孔,往往由于吸附等原因被截留,可以將0.5μm的細微粒子除去,起到了良好的過濾效果。

在預涂過程中,助劑成敗的關鍵是能否形成均勻、穩定、沒有裂紋與脫落的硅藻土預涂層,這在立式葉片過濾機中就顯得更為重要和困難。影響的主要原因有:采用的過濾介質的目數沒有與所過濾的漿液粘度計硅藻土的粒度匹配合適;過濾介質支撐的剛度太差是造成裂紋的主要原因。在過濾中介質受壓較小,沒有變形,但隨著時間的增長,過濾阻力變大,當支撐剛度不夠時就發生變形,使預涂硅藻土層裂紋和龜裂。

3.?硅藻土助濾劑的選擇與使用

3.1助濾劑型號或等級的選擇

助濾劑的型號選擇是很重要的一環,由于各廠濾機、操作環境以及設定濁度與單機能力多少不同,這就對助濾劑型號或等級的選擇提出了很高的要求,而這大多來自于經驗并依據助濾劑廠家提供的助濾劑各個等級的相對流量圖來決定。

助濾劑的效果是削減過濾阻力,濾除液態懸浮物中的小顆粒。隨著助濾劑顆粒粒徑(平均粒徑)的增大,其平均比阻值減少,過濾速率及流量增大。相反,助濾劑顆粒粒徑減少,則流量降低,但能濾除懸浮物中更多的小顆粒。當然,這還未考慮助濾劑的粒徑分布情況,過濾的過程很大程度上取決于固體不溶物的類型和粒度分布。即使兩種型號的助濾劑的平均粒徑很接近,兩者的平均比阻也會相差很大,兩者濾餅比阻的不同主要是由于粒度的分布不同引起的。在過濾過程中,含有的小顆粒數量多的助濾劑,小顆粒在大顆粒間孔隙的鉆隙明顯,增大了過濾過程的阻力。因此選擇助濾劑時,在滿足過濾精度的情況下應盡可能選擇粗的助濾劑和粒度分布窄的助濾劑。

在大多數情況下,隨著助濾劑顆粒越來越細,能夠明顯改善濾液的澄清度。然而,如果一個給定的助濾劑等級能移除接近100%的懸浮物,再添加更細的等級,卻常常導致濾速減慢,并且澄清度也未改善。

因此,選擇合適的助濾劑等級就需要在高濾液澄清度/低流量與低澄清度/高流量之間找到平衡點。也就是說選擇的助濾劑等級,能提供大的流量(或每單位助濾劑的大處理量),同時保持可接受的清澈程度。

對于一種給定的液體,濾液的澄清度主要由以下方面決定:

1)助濾劑等級和助劑使用量;

2)助濾劑等級和預涂助劑使用量;

3)過濾周期;

4)過濾速度

想要得到澄清的濾液或可接受的濾液懸浮物量,可以通過以下方法確定:

1)濾液樣品視覺檢查;

2)濾液樣品與標準對比;

3)使用電子濁度儀器;

4)利用一張清潔的白色或黑色的濾紙對過濾濾液樣品進行過濾,如濾膜,并觀察紙上的雜質;

5)化學或生物分析;

6)重量分析法。

然而,即便給定一種助濾劑等級,也很難對將要被濾除的固體顆粒大小進行準確描述。這取決于用于測量污染物的顆粒大小的方法,相關液體的類型,粒子的形狀,過濾條件和顆粒的特性。

3.2助濾劑預涂

使用硅藻土的步是在過濾介質上建立一個硅藻土助濾劑“預涂”。預涂的目的有三個層面:

1. 防止雜質與過濾介質直接接觸不被堵塞;

2. 使被過濾液體一開始就能獲得滿意的澄清度;

3. 過濾周期結束后有助洗清過濾介質。

1)預涂量

預涂是將助濾劑預涂在過濾介質上,是整個濾程與濁度關鍵的一環。將預涂液(助濾劑與清液混合)在預涂罐內充分攪拌,同時應根據過濾面積與過濾機相連管道及預涂罐總容積(已配好的漿液體積應為過濾機空腔與相應的管線容積之和的1.25倍)來確定預涂漿的濃度,其濃度不能低于3%(助濾劑與清液),若低了就會出現預涂困難,將濃縮的預涂液泵入過濾機內,不可太快或太慢,否則會造成預涂層不平或脫落。

助濾劑預涂量與過濾面積成正比,預涂層的厚度取決于采用的預涂方式及過濾設備,通常過濾介質上應形成3~5mm厚的預涂層。每平方米面積助濾劑的預涂量約為0.75~1.2kg。如果助濾劑分布較均勻,那么每平方米過濾面積0.75kg的助濾劑將形成預涂層厚度約1.6毫米。預涂過程中應使用擋板或以不同的速度進行預涂。

在助濾劑預涂的操作時應注意:預涂層是通過在過濾器與預涂罐之間使助濾劑和濾液或潔凈介質的混合物形成循環而建立。因為大多數的助濾劑粒子小于過濾介質的孔徑,用做預涂層的助濾劑中比過濾介質空隙大的顆粒少要占1~5%,它們必須在這些大的孔口上“架橋”形成預涂。這些橋架會被氣泡、壓力的突變或振動打破,所以要保持過濾機內壓力的穩定,(特別是由預涂轉為正常過濾,切換閥門時),防止濾層起泡或脫落。一旦出現此現象,視鏡處的液體就會迅速變混,此時必須重新進行預涂循環,以待濾液變清后再行過濾。

2) 預涂速率

預涂泵的泵送率主要取決于液體的粘度,泵送率應該足以讓所有助濾劑保持懸浮狀態,但又不能過快而在過濾器內造成對預涂層的沖蝕。對水而言,標準的速率為每平方米過濾面積每分鐘40~80升。對粘性液體來說,這個速率可能低至每平方米每小時120升。原則上,預涂的一般是在大約0.4MPa的差壓下進行。對水而言,上升速度至少為1.4米/分鐘來保持助濾劑的懸浮狀態。助濾劑懸浮液也可以在壓力葉片式過濾器內將進料從過濾器頂部至預涂罐形成循環來改善懸浮狀態。

3) 故障排除

預涂層建立一般需要2~5分鐘。然而,這并不意味著預涂層已經到位。繼續預涂,直到過濾器內液體變得相對清澈。這個過程通常多需要10到15分鐘。得不到清晰的濾液可能由下列原因引起:

過濾器不正當的排氣;

循環速率過快引起預涂層侵蝕;

過濾介質堵塞;

預涂循環過少造成的葉片頂部預涂層過薄;

濾介質破裂;

濾網磨損和/或金屬絲偏離;

葉片邊緣之間滲漏;

葉片底部噴嘴與集液管之間的密封圈損壞;

過濾介質負壓造成葉內凸起鼓包起皺;

集液管負壓導致葉片內液體反向流動。

3.3過濾與助濾劑添加

預涂后待預涂液澄清,過濾器開始工作,打開助劑泵及過濾器進料管線,同時關閉預涂循環泵管線,這樣進入過濾器的物料便是連續的,不存在壓力的突然波動。如果過濾器通過過濾液預涂,預涂罐好立即填滿濾液。預涂罐也可以在過濾循環后期充滿,但這可能會造成問題,因為過濾器的液流壓力可能會突然下降,這樣就需要很長時間來填充預涂罐。

助濾劑的添加:按一定比例把助濾劑添加液均勻地分散加入在濾漿中并送入過濾機,助劑添加也是整個濾程與濁度分不開的一環。添加助濾劑是為了延長過濾周期,原濾層上形成助濾劑與雜質粒子相混合的多孔濾層,維持新的過濾表面。

1) 助劑添加量

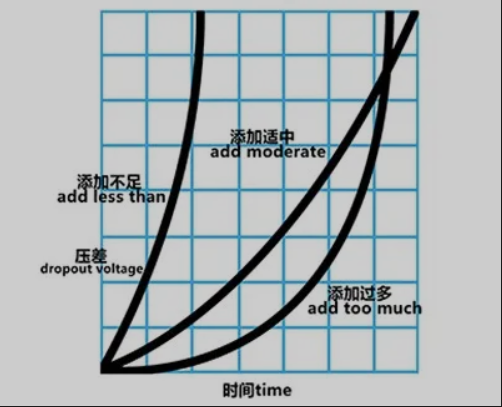

助劑的添加多少與流量和濾前粘度有密切關系,添加量應控制在進口壓差均衡上升為準。過量的助劑的影響見下圖。

壓差急劇上升說明添加量不足,因為添加助濾劑已被雜質完全包圍,只是增加了濾層厚度,而沒有增加濾層滲透性;

壓差上升太慢,說明添加量過多,助濾劑利用不足,這還要看被過濾的液體濁度是否理想。

曲線3顯示過濾的壓差突增,這是葉片間濾餅橋接的結果。這將導致過濾面積的急劇減少,它可能導致葉片的嚴重損壞。

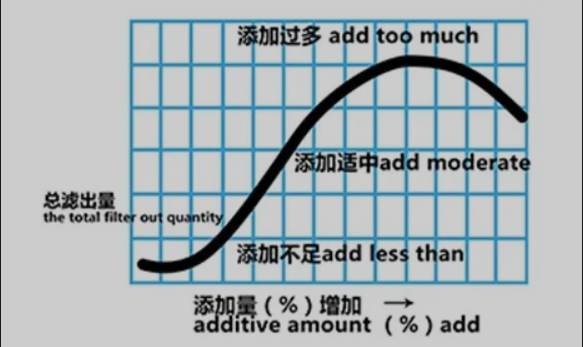

不同的助劑添加量的影響見上圖和下圖。下圖顯示了總流量(豎軸)與助劑量百分比(水平軸)。在圖中可以看出,額外添加少量的助劑就會顯著減少總流量,因為助劑被未溶解的固體完全包圍,所以不能增加濾餅的滲透率。這只會增加濾餅厚度沒有明顯增加其滲透性。從這一點開始,隨著助劑量逐漸增加,總流量也緩慢增加,然后在一段短時間內迅速增加。隨著增加的速度逐漸降低,達到峰值。之后因為濾餅厚度增加但沒有進一步增加濾餅滲透率,它實際上會再次減少。

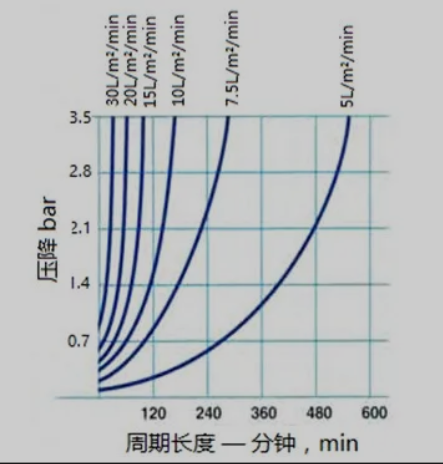

2)過濾速率

下圖顯示了過濾速率對過濾周期長度的影響。例如,5L/m2/min的過濾速率,過濾器將運行480分鐘并達到2.1bar的壓降。以兩倍的過濾速率運行,循環周期長度大約為150分鐘。一個典型壓力葉片式過濾器,當達到3.5bar壓降時,過濾周期結束。

過濾時應注意:過濾周期一定要保持原液進口壓力不要太大,清液出口壓力不要太小,過濾期間一般不要人為的減少原液流量,以免造成預涂層起泡或脫落,造成濾液渾濁至停機。

3)葉片粘連及它的影響

在葉片過濾器中,葉片間的濾餅發生粘連,葉片上壓力不同將導致葉片嚴重變形。通過過濾器的濾餅容積(過濾面積乘以濾餅厚度,濾餅間至少保持1/4到1/2英寸的間隔)以及助劑和濾餅的密度可以計算出添加多少助濾劑不會引起濾餅的粘連。大多數硅藻土助濾劑的密度一般為320kg/ m3。這也等于濾餅的密度,因為固體雜質被濾除并包含在助濾劑顆粒的間隙中。

4) 故障排除

過濾器是在工作過程中,濾液應是清澈的。如果不是,問題可能是由于下列原因引起:

部分的過濾介質堵塞;

進料液體中含有氣體;

預涂環節出現問題導致預涂的形成不理想;

助劑暫時或永久性堵塞能引起過濾循環周期縮短、過濾介質堵塞、待過濾液的特性改變;

過濾器濾過率過高。

5) 濾餅卸除

過濾周期結束時濾餅的卸除一般采用以下方法:

反沖或碰撞(管式過濾元件);

沖洗;

過濾器中殘液吹除后,進行濾餅干燥,然后通過輕敲、或刮擦葉片或是機械振動卸除干燥濾餅;

干燥濾餅卸除并沖洗;

對于在高溫下進行過濾的粘性液體,要利用熱空氣或氣體從濾餅中提取盡可能多的液體。

無論采用何種方法進行濾餅卸除,這都是極其重要的環節。濾餅必須卸除徹底,否則將導致過濾介質的堵塞并影響過濾性能。

4.?結語

助濾劑的選擇,主要依據過濾目的、待濾物料的特性以及使用的過濾介質等來確定助濾劑的種類、粒徑及添加量,以達到理想的助濾效果。過濾的目的是將懸浮液中的固相與液相分開,有的是為了得到澄清的濾液,有的是需要固形物形成的濾餅,或者濾液和濾餅都回收。工業過濾的很多場合是舍去濾餅而凈化液體的。如果是為了得到澄清的濾液而且需要較大的過濾速度,可選用硅藻土助濾劑,它本身化學性質穩定,是一種多孔物質,且具有非壓縮性,有很好的過濾性能,是一種比較理想的助濾劑。

如果過濾所需要的有價物是濾餅,終還必須從濾餅中把助濾劑除掉才能得到純凈的固形物,這種場合若采用硅藻土,則將其從濾餅中分離出來較困難,故一般不被采用。若選用纖維素或活性炭粉作助濾劑較適合,因這二種助濾劑可通過加熱燃燒的方法從濾餅中全部清除,因此可得到單一純凈的固形物。

另外,為防止造成濾液通道短路而影響過濾精度,往往在硅藻土助濾劑中混加1-3%的纖維素或石棉纖維,可大大改善濾餅的性能。