0?概述 某電廠為適應環保的要求,于2008年對其#3爐電除塵器進行了改造,改造成了袋式除塵器。其濾袋設計材料為PPS纖維+PTFE(基布),設計壽命為30000h,在運行20000h時發現有破損濾袋,通過對濾袋的性能測試及...

0?概述

某電廠為適應環保的要求,于2008年對其#3爐電除塵器進行了改造,改造成了袋式除塵器。其濾袋設計材料為PPS纖維+PTFE(基布),設計壽命為30000h,在運行20000h時發現有破損濾袋,通過對濾袋的性能測試及分析,找到了造成濾袋破損的原因主要是SO2酸腐蝕及機械磨損。該廠相關人員結合本廠煤種情況通過對現有市場濾料的特性進行分析,以及調研兄弟電廠濾袋的使用情況,并和濾袋生產廠家進行技術交流,對其#3爐除塵器濾袋進行了改型。目前該廠#3爐除塵器運行良好,達到了預期的效果。

1概況:

1.1 #3爐袋式除塵器的性能參數

型號:LPPJFF1120×8 低壓旋轉脈沖清灰袋式除塵器(引進德國魯奇技術)

設備型式:平進平出式、外濾式、在線清灰

大處理風量:1760000m3/h

入口粉塵濃度: 40g/Nm3

入口溫度:130~165(高180)℃

濾袋總數: 8960條

濾袋材質:PPS(PTFE基布)

過濾風速:0.99m/min

設備運行阻力:800~1500Pa,初期800~1100Pa

出口設計排放濃度:<50mg/Nm3

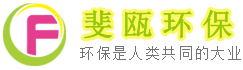

1.2 #3爐袋式除塵器濾袋設計材質及參數

濾袋作為核心部件,#3爐袋式除塵器濾袋設計材質為PTFE基布,迎塵面和背塵面為100%聚苯硫醚纖維(進口),濾料整體PTFE浸滲處理。其長期使用溫度為130~165℃,瞬時可達180℃(每年累計400小時以下),O2含量小于10%(Vol)、NOx小于600mg/Nm3。

1.3 #3爐袋式除塵器的運行情況

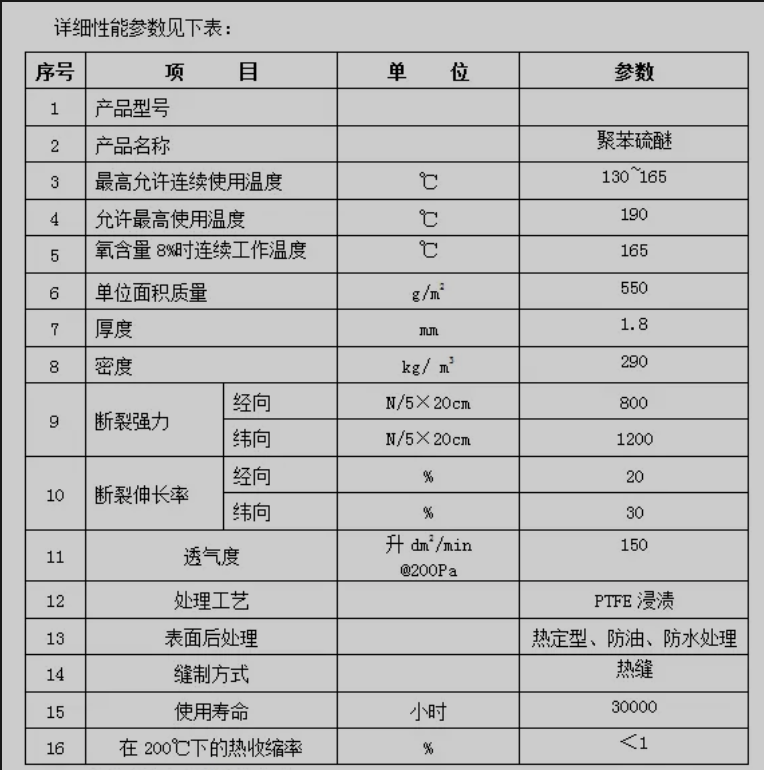

#3爐電除塵器改造為低壓旋轉脈沖清灰袋式除塵器后,到停爐大修為止,#3爐除塵器已運行近兩年半(20024小時),總體運行工況較好。停爐檢修后對#3爐除塵器宏觀檢查發現濾袋破損158條,濾袋內積灰約40余條(潛在斷袋的可能),近200條濾袋需更換。四個通道破損部位及數量見圖一(紅色標記)如下:

2?對破損濾袋使用情況分析

針對#3爐除塵器的破袋情況,該電廠抽樣委托國內生產濾袋規模較大的廠家廈門三維絲環保股份有限公司對其破損的濾袋進行檢測及技術分析。

2.1對抽檢破損濾袋的外觀分析

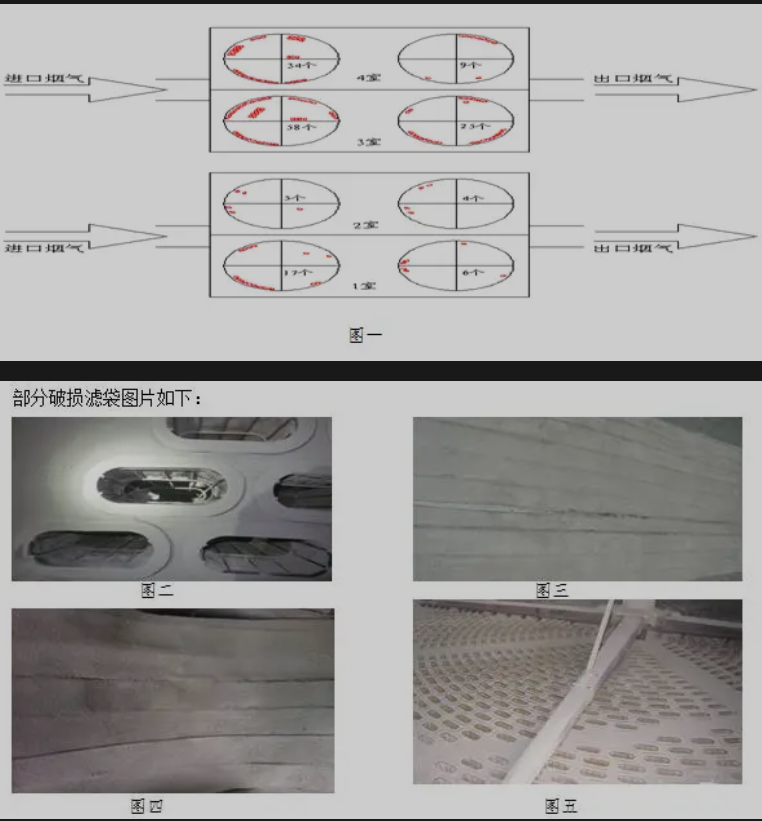

濾袋長803.cm,折徑為:20.08cm;新濾袋長度為811.0-813.5cm,折徑為:20.1-20.3 cm,即濾袋縱向熱縮率為:0.91-1.22%,橫向熱縮率為:0.10-1.08%。整條濾袋破損嚴重,尤其是濾袋上半段。整條濾袋存在多處由內向外磨損大小不一的破洞,破洞處邊沿可見基布;在袋籠橫筋處也存在由內向外磨損的破洞。濾袋多處表面纖維層被磨損,可見基布;凈氣面存在纖維層脫落、縱向裂開。(見圖三、四)

經強力清灰后,粉塵仍粘結在濾料表面,說明粉塵粘性大,且纖維為棕綠色。粉塵為酸性,Ph=2。

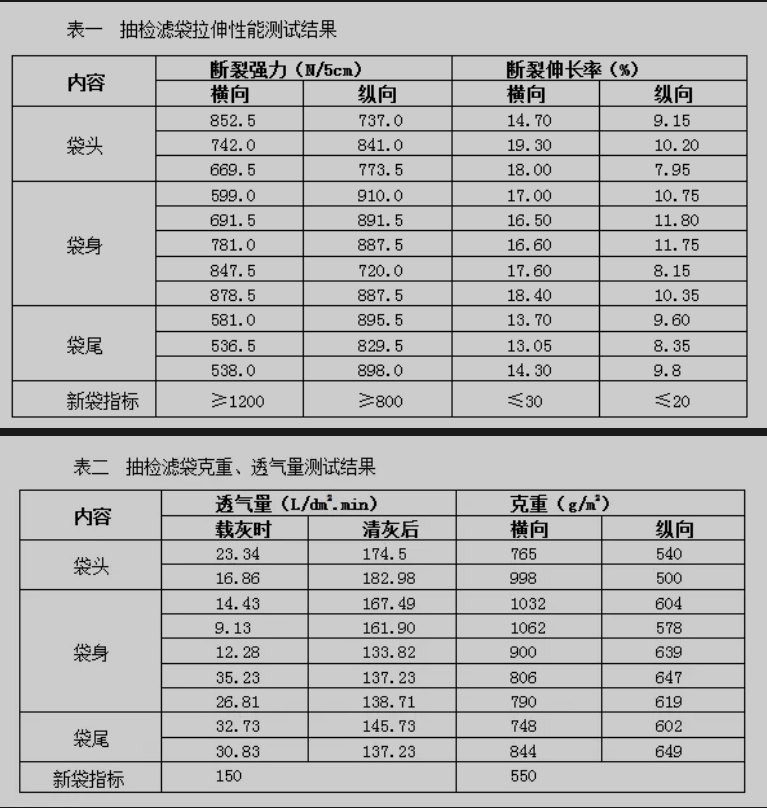

2.2對抽檢破損濾袋的常規性能分析

表一、表二為抽檢濾袋的常規性能測試結果。抽檢濾袋橫向強力明顯下降,尤其袋尾段;清灰后,局部透氣氣量偏大,歸因于濾袋局部纖維層被磨損裸露基布;克重偏大,歸因于濾料表面仍粘結粉塵。

2.3對抽檢破損濾袋的材質分析

通過對抽檢濾袋纖維層紅外譜圖分析,PPS分子結構發生變化,PPS受到了氧化及磺化等腐蝕。

2.4對抽檢濾袋熔點、分解溫度分析

抽檢濾袋PPS分子結構發生變化,受腐嚴重。

2.5對抽檢濾袋電鏡掃描分析

抽檢濾袋迎塵局部纖維依然粘附較多的粉塵,粉塵呈酸性,腐蝕纖維,進一步說明有粉塵板結現象。通過以上分析,測試結論如下:

粉塵沖刷、機械力等硬力作用導致濾袋表面纖維磨損。

濾袋與袋籠互相磨損導致濾袋出現多處由內向外的破洞及多處豎筋方向的開裂。

濾袋局部粉塵板結,粉塵為酸性,煙氣溫度可能頻繁穿越酸露點,導致濾袋纖維層受腐蝕嚴重。纖維層受損斷裂,濾袋橫向強力明顯下降。化學腐蝕和機械損傷導致濾袋失效。

3?濾袋選型需考慮的因素

鑒于對濾袋的檢測結果,濾袋需盡快進行更換。根據檢測情況看原設計材質為PTFE基布,迎塵面和背塵面為100%聚苯硫醚纖維(進口),已不在適用該廠運行工況,需對濾袋材質進行改型。

為此,為了選取高質濾袋,該廠相關技術人員結合本廠煙氣特點分析考慮了以下因素:

3.1常用濾料材質的性能比較?

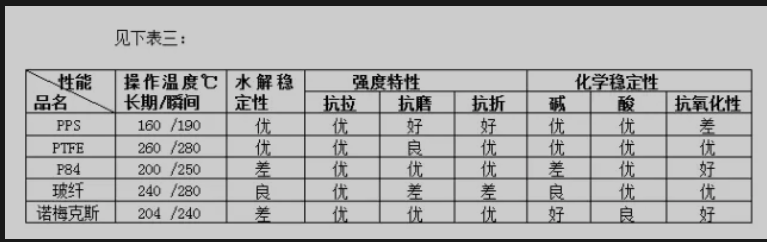

首先,對電廠布袋除塵器常用濾料材質的性能進行了比較(見表三)。

濾料品種也很多,通過上表的比較,不同的濾料具有不同的特性,各有其適用條件。電廠布袋除塵器常用的濾料有:PPS、P84、PTFE,采用哪種濾料需根據其煙氣工況等條件合理選擇。

3.2化學腐蝕因素

濾袋的化學腐蝕主要有:酸露點的腐蝕和硫酸氣溶膠的腐蝕。經了解,該廠#3爐改為布袋除塵器后燃煤情況由于燃煤市場變化,燃煤煤種發生了變化,燃煤硫分明顯增大,由原來進入濾袋的煙氣SO2的濃度: 800~3000 mg/ Nm3,增大到:800~4500 mg/ Nm3,且有一大部分時間段進入濾袋的煙氣中SO2在4000mg/m3左右工況下,煙氣中較高SO2,煙氣的露點越高,除塵器在使用過程中存在著結露現象,加之酸性氣對濾袋的腐蝕,濾袋極易失去強度。

特別對電廠常用的性價比比較高,過濾精度也較高的PPS濾料,必須考慮煙氣運行的下限溫度—酸露點溫度。煙氣一旦在濾袋上結露:一會造成濾袋上粉塵層的糊袋和板結(造成濾袋運行阻力迅速上升,影響系統的正常運行)。二會更有甚者,燃煤鍋爐煙氣中的SO3會與水發生不可逆反應而生成硫酸 H2SO4。硫酸將不斷在濾袋或粉塵上霧狀結聚形成氣溶膠,隨后硫酸氣溶膠又會不斷濃縮對PPS濾袋和設備金屬部件進行強烈的氧化腐蝕。因此,電廠鍋爐運行時,必須注意控制好煙氣的溫度,防止因煙氣結露造成對濾袋和設備的損傷。

根據表三,就應對化學腐蝕影響,電廠常用的相關濾料材質,PTFE 優于PPS和P84。

3.3氧化因素

一般電廠常用的濾料為性價比較高的PPS濾料,該廠#3爐袋式除塵選取的濾料是PPS纖維+PTFE基布,面層為PPS纖維。從表三可以看出PPS濾料耐堿、耐酸性能比較好,但大的弱點抗氧化性能較差。

PPS容易氧化,供應廠商都會要求,要確保PPS濾料的使用壽命不低于3000小時,就應當使之在煙氣溫度不超過150℃、含氧量不超過8%、含NO2不超過15mg/m3的條件下使用。如溫度有波動,要控制達到170℃的溫度每次不超過1h,每年累計不得超過400h;達到190℃的溫度每次不超過10min,每年累計不得超過50h。

從表三可以看出 PTFE纖維、 P84纖維耐氧化性優于PPS纖維。

3.4?水解因素

水解是化合物與水反應而起的分解作用。PPS、PTFE不會水解,諾梅克斯和P84易水解。P84(聚酰亞胺)濾料的使用溫度如果超過140℃,再有一定的水氣,就會發生水解問題。水解現象是可以通過控制溫度和濕度減輕水解或以不同的纖維混合制成濾料。由于P84具有天然的不規則的中空截面,這意味著其單位重量纖維的表面積要大很多倍,這是提高過濾效率的一個重要的因素。在濾袋應用中,有的電廠采用是將少量P84纖維混合針刺摻入PPS濾料的迎塵面中,可以提高濾袋的過濾精度。但其極易水解問題對于燃煤濕氣比較大、有結露現象的需慎重考慮。水解問題上PPS、PTFE不會水解。

3.5溫度因素

因為用不同的原料制成的濾料所有長期連續承受的溫度是不同的,如果使用溫度高于濾料能承受后溫度,濾料很快就會損壞。有些老電廠排煙溫度較高,夏季溫度在170℃左右,以下(圖六)為某電廠(PPS濾料)在長期在高溫運行,濾袋損壞的圖片,其濾袋僅使用14000h,不到兩年就發現大量破袋,糾其原因就是排煙溫度過高,損壞了濾袋。

PS、P84、PTFE三種濾料,PPS實際長期承受要小于160℃, P84、PTFE長期承受的溫度在200℃左右。為此,在選擇濾袋時一定要考慮鍋爐排煙溫度對濾料的影響。

3.6濾料的熱收縮率因素

由于濾料大部分是用化纖制造的,在一定的溫度條件下濾料會發生熱收縮,所以濾料生產中必須進行熱定型處理,熱定型工藝很關鍵。過份熱定型,過份要求熱收縮率小,也可能縮短濾袋的使用壽命。

該廠#3爐袋式除塵器濾袋,從檢測報告看出,濾袋與袋籠互相磨損導致濾袋出現多處由內向外的破洞及多處豎筋方向的開裂,初步判斷和其熱收縮率有一定的關系,新濾袋安裝時,濾袋恰好進入袋籠,由于熱定型問題,熱態運行時,濾袋緊緊包裹在袋籠上,加之,袋籠的豎筋布置的較少,除塵器運行日常清灰時濾袋急驟膨脹,脈沖氣流過后迅速吸癟回到袋籠上,長時間必然性導致濾袋機械摩擦而破損。為此,濾料生產時,濾料的熱收縮率指標是一個不可忽視指標。

4終濾料的選型

通過對濾袋選型需考慮的因素的分析,如果還延用該廠#3爐除塵器原設計PPS面層+PTFE(基布),存在以下風險:1)溫度多變時,煤質熱值多變,供氧含量高時(比如高于8%),PPS容易氧化; 2)該廠燃煤含硫量多變,高的SO2轉化成SO3的幾率升高,SO3直接提高酸露點溫度,增加PPS發生磺化反映的風險。 3)NOX和含硫高時,酸露點有可能高于運行溫度,此時會產生酸結露,產生濃HNO3和H2SO4,氧化PPS,且結露有可能導致糊袋,系統阻力上升。 4)粉塵濃度高時,系統阻力上升、排放濃度增高。

為此,該廠在#3爐濾袋選型方面,技術人員結合機組燃煤情況、排煙溫度、工況變化、粉塵特性、脫硝等因素,特別是針對酸結露腐蝕問題,和國內宜興高奇環保科技有限公司、廈門三維絲環保股份有限公司、必達福環保工業技術有限公司有關技術人員進行了技術交流,結合PTFE、PPS等纖維的特點及環保排放要求,終濾料選用了PTFE基布+50%PTFE/50%PPS,并在技術協議中對供貨商濾料的熱收縮率等參數進行嚴格的約束。

該廠#3爐布袋除塵器改型為100%PTFE基布,面層:50%PPS+50%PTFE混紡針刺濾料,現已運行近三年,目前,抽樣檢查,未發現異常。該廠通過優化運行方式,合理控制差壓,確保濾袋的塵餅形成,并保持一定的厚度,達到了濾袋保護及一次塵過濾二次塵目的,經當地環境監測站測試,煙囪煙塵排放濃度僅為:10. 9 mg/m3,從該廠現運行情況看,#3爐袋式除塵器濾袋改型是比較切合實際的。